عملية صهر السبائك الجديدة في ألمانيا: فصل جديد في التحول الأخضر

Aug 08, 2024

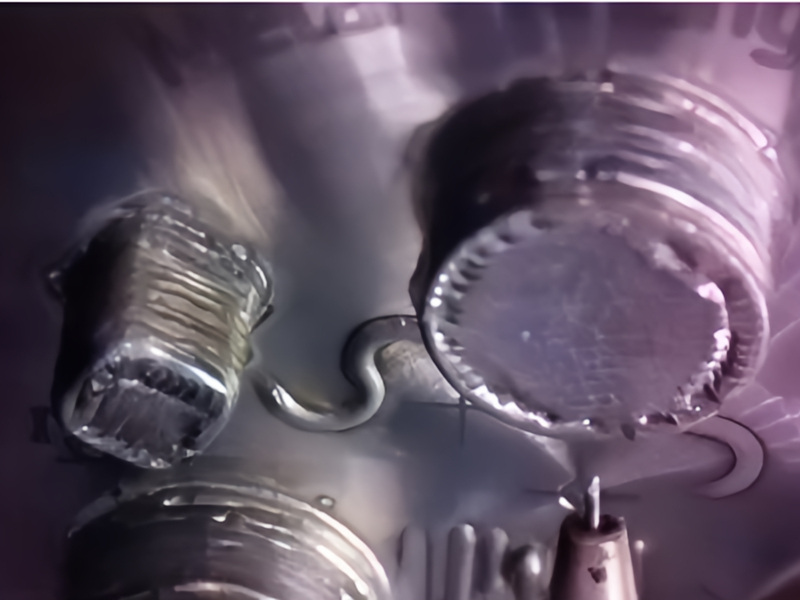

في التاريخ الطويل لتصنيع المعادن، كان صهر السبائك دائمًا عملية حرجة ولكنها معقدة. تعتمد الطرق التقليدية بشكل كبير على الذوبان بدرجات حرارة عالية، والذي لا يستهلك كميات هائلة من الطاقة فحسب، بل ينبعث منه أيضًا كميات كبيرة من ثاني أكسيد الكربون. مع تزايد الاهتمام العالمي بحماية البيئة والتنمية المستدامة، أصبح البحث عن عملية صهر أكثر مراعاة للبيئة وأكثر كفاءة حاجة ملحة داخل الصناعة. في ظل هذه الخلفية، حظي الإنجاز المبتكر للباحثين الألمان باهتمام واسع النطاق، وهو ظهور عملية صهر جديدة للسبائك. طريق ألمانيا نحو ابتكار الصهر الأخضر تتخلص عملية صهر السبائك الجديدة في ألمانيا، في جوهرها، من أسلوب الصهر التقليدي عند درجة الحرارة العالية وتستخدم بدلاً من ذلك الهيدروجين كعامل اختزال لتحويل أكاسيد المعادن الصلبة مباشرة إلى سبائك ممتلئة عند درجات حرارة منخفضة. وهذا التحول، رغم أنه يبدو بسيطا، يجسد التقدم التكنولوجي الهائل والأهمية البيئية. أولاً، يؤدي التشغيل في درجة حرارة منخفضة إلى تقليل استهلاك الطاقة بشكل كبير، وبالتالي التخفيف من انبعاثات الغازات الدفيئة. ثانيًا، يؤدي استخدام الهيدروجين إلى تعزيز نظافة عملية الصهر، حيث ينتج عن التفاعل بين الهيدروجين وأكاسيد المعادن بخار ماء غير ضار. والأهم من ذلك، أن السبائك المنتجة من خلال هذه العملية الجديدة ليست أقل شأنا من تلك المصنوعة بالطرق التقليدية، بل إنها تظهر في بعض الجوانب خصائص ميكانيكية متفوقة. كل هذه العوامل تجعل من عملية صهر السبائك الجديدة في ألمانيا علامة بارزة في التحول الأخضر لصناعة تصنيع المعادن. تخيل مصنعًا، بدلاً من الأفران المشتعلة وسحب الدخان، هناك آلات هادئة تعمل بكفاءة في درجات حرارة منخفضة، وتنتج سبائك صديقة للبيئة وعالية الأداء. هذه هي الرؤية التي تجسدها عملية الصهر الجديدة في ألمانيا، وهي رؤية تتوافق مع تطلعات الكثيرين في الصناعة وخارجها. العلاقة بين عملية الرواية و تصنيع الأجزاء المعدنية يعالج يمثل دمج عملية صهر السبائك الجديدة في ألمانيا في عملية تصنيع الأجزاء المعدنية تحولًا محوريًا في سلسلة القيمة لهذه الصناعة. غالبًا ما تبدأ معالجة تصنيع الأجزاء المعدنية التقليدية بصهر المواد الخام وتحويلها إلى سبائك، والتي يتم بعد ذلك تشكيلها وتصنيعها وتشطيبها إلى أجزاء مختلفة. ومع ذلك، فإن القيود المفروضة على طرق الصهر التقليدية، مثل ارتفاع استهلاك الطاقة والتأثير البيئي، يمكن أن تفرض قيودًا على كفاءة واستدامة العملية برمتها. يمثل ظهور عملية صهر السبائك الجديدة هذه فرصة لتغيير قواعد اللعبة. ومن خلال إنتاج سبائك ذات خصائص ميكانيكية محسنة وبصمة بيئية منخفضة، فإنها تضع الأساس لمعالجة مكونات معدنية أكثر كفاءة ومسؤولة بيئيًا. على سبيل المثال، يمكن أن يؤدي استخدام هذه السبائك في مكونات السيارات إلى إنتاج مركبات أخف وأقوى مع تحسين كفاءة استهلاك الوقود، وبالتالي تقليل انبعاثات غازات الدفيئة طوال دورات حياتها. وبالمثل، في مجال الطيران، فإن اعتماد هذه السبائك يمكن أن يتيح تصميم هياكل طائرات أكثر كفاءة، مما يساهم في سعي الصناعة المستمر لتحقيق الاستدامة. علاوة على ذلك، فإن قدرة العملية الجديدة على إنتاج السبائك في درجات حرارة منخفضة قد تؤدي أيضًا إلى تبسيط خطوات المعالجة النهائية. قد تتطلب السبائك ذات درجات الحرارة المنخفضة طاقة أقل للتشكيل والتصنيع، مما يقلل من التكاليف الإجمالية ويعزز الإنتاجية. بالإضافة إلى ذلك، يمكن أن تقلل نظافة السبائك من الحاجة إلى معالجات ما بعد المعالجة مثل التخليل أو إزالة الترسبات، مما يقلل بشكل أكبر من النفايات والأثر البيئي. تعتبر العلاقة بين عملية صهر السبائك الجديدة في ألمانيا ومعالجة تصنيع الأجزاء المعدنية علاقة تعزيز متبادل. ومن خلال إنتاج سبائك فائقة الجودة مع عبء بيئي منخفض، تمهد هذه العملية الطريق لمعالجة أكثر استدامة وكفاءة للمكونات المعدنية عبر مختلف الصناعات. إنها شهادة على قوة الابتكار في دفع التحول الأخضر لقطاع تصنيع المعادن إلى الأمام.

إقرأ المزيد